I. Descripción general de la bomba de inyección y producción:

Elbomba de inyección y producciónEs una bomba de inyección simplificada diseñada para operaciones de inyección con vapor/inyección inspiratoria en pozos de petróleo pesado de alta temperatura. Su característica principal es la doble función de inyección y producción: una conversión sencilla y fiable entre inyección y producción.

Elbomba de inyección y producciónUtiliza un cuerpo de bomba y un émbolo de gran diámetro y carrera larga, lo que aumenta eficazmente la producción de fluido. Un desconector específico para bombas grandes permite desconectar el émbolo de la varilla de succión. La válvula de salida superior y la parte inferior del émbolo están mecanizadas con bordes raspadores de ángulo agudo. En pozos anulares de recuperación térmica, el movimiento alternativo del émbolo elimina continuamente las incrustaciones y la arena de la pared interior del cuerpo de la bomba, reduciendo y previniendo la obstrucción por arena.bomba de inyección y producciónEs adecuada para bombear petróleo pesado y extrapesado en condiciones difíciles, como altas temperaturas y contenido de arena. La bomba de petróleo pesado aborda con éxito los desafíos de la recuperación de petróleo extrapesado.

II. Evolución tecnológica y desarrollo de aplicaciones de bombas de inyección y producción:

Fases | Cambios fundamentales |

Etapa temprana (década de 1960 a 1980) |

|

Etapa de optimización (década de 1990-principios de la década de 2000) |

|

| Actual |

|

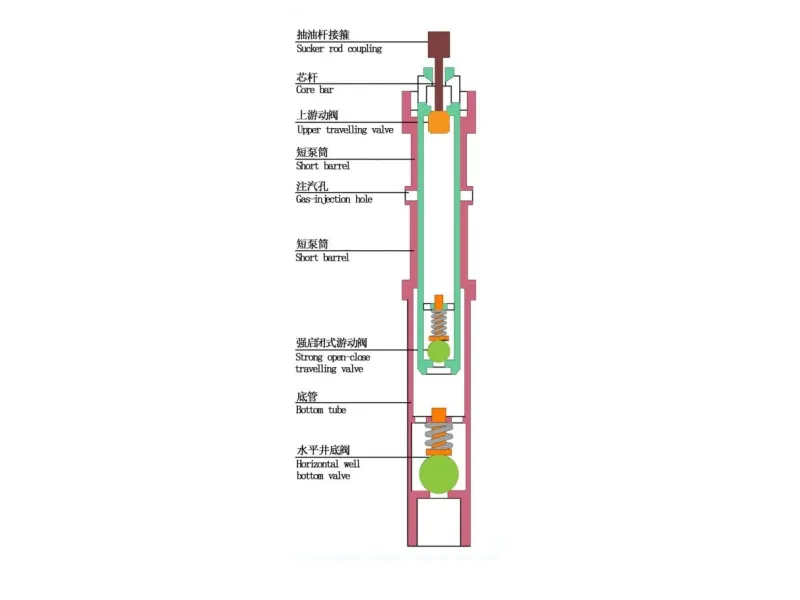

III. Análisis estructural de bombas de inyección y producción:

Esta bomba está diseñada para durar todo el ciclo de inyección de vapor sin necesidad de reparaciones tras su uso en el pozo. Su estructura compacta evita el bombeo frecuente a altas temperaturas.

Se conecta al cabezal de bombeo de superficie a través de una varilla de succión, compatible con los equipos de bombeo de tipo varilla tradicionales y que ofrece una excelente versatilidad en el sitio del pozo.

Los materiales estructurales pueden soportar altas temperaturas y altas presiones en entornos corrosivos de 200-300 °C, cumpliendo con los estrictos requisitos de la producción de petróleo impulsada por vapor.

IV. Tipos de bombas de inyección y producción y escenarios de aplicación:

Tipo de bomba Características Condiciones de funcionamiento recomendadas

Bomba de inyección desechable estándar: Estructura universal, adecuada para pozos convencionales de <1000 m de profundidad, pozos de soplado y soplado de petróleo pesado y pozos de inyección de vapor intermitente.

Tipo de alta presión y resistente a la temperatura: Cuerpo de la bomba fabricado en aleación de níquel o cromo-molibdeno, resistente a temperaturas de hasta 320 °C. Adecuada para entornos de alta presión, como pozos profundos de petróleo pesado y pozos de aguas superficiales.

Tipo de puerto personalizado: Interfaces personalizables según la configuración de la sarta de vapor in situ. Ideal para la modernización de pozos existentes con altos requisitos de compatibilidad.

V. Fallas típicas y soluciones para bombas de inyección y producción:

1. Contrapresión severa después de la inyección de vapor

Posible causa: El mecanismo de retención dentro del cuerpo de la bomba no está completamente cerrado o presenta un mal funcionamiento, lo que provoca que el vapor a alta presión regrese a la superficie después de apagar la bomba durante la inyección de vapor. Recomendaciones:

Utilice discos de retención a base de níquel altamente elásticos con un espesor de ≥3 mm en lugar de resortes de acero inoxidable convencionales para mejorar la fuerza de cierre a altas temperaturas.

Inspeccione la superficie de contacto entre el asiento de retención y el disco de la válvula dentro de la bomba para detectar erosión o acumulación de carbonilla. De ser así, reemplace todo el conjunto de retención.

Para pozos con contrapresión frecuente, se recomienda un diseño de disco de retención doble para aumentar la redundancia del sellado.

2. Baja eficiencia de inyección de vapor y penetración insuficiente de recuperación térmica.

Causa posible: Depósitos de sarro, cera y carbón en el canal de restricción de flujo o el área de la boquilla, lo que genera un flujo de vapor deficiente.

Solución:

En la fase de diseño inicial, seleccione un orificio de inyección de vapor directo con un diámetro de ≥10 mm para evitar que la acumulación de partículas afecte el flujo después de una operación a largo plazo.

Si el volumen de inyección de vapor disminuye, limpie la superficie y bombee los canales de inyección de vapor utilizando una combinación de agua a alta presión y agente de desplazamiento de petróleo.

Si tiene parámetros de inyección de vapor específicos y condiciones de pozo, podemos proporcionárselos.bomba de inyección y producciónDiagramas estructurales, recomendaciones de selección de apoyo y manuales de usuario.