La guía experta de 2025: De la lógica de ingeniería a las realidades de campo.

Guía autorizada para operadores, ingenieros y equipos de adquisiciones.

¿Para quién es esta guía?

Esta guía está diseñada para:

Operadores de campos petrolíferos que desean reducir las fallas de las bombas y estabilizar la producción.

Ingenieros de elevación artificial que requieren un conocimiento más profundo de la selección de materiales, tolerancias y mecanismos de desgaste en el fondo del pozo.

Equipos de adquisiciones que buscan tomar decisiones de abastecimiento más inteligentes y evitar costos ocultos durante el ciclo de vida.

Supervisores de mantenimiento que buscan implementar mantenimiento predictivo en lugar de reparaciones reactivas.

Empresas de servicios energéticos que necesitan estándares de ingeniería actualizados para 2025 y prácticas comprobadas en el campo.

1.Bomba de varilla de aceiteCausas de fallas: por qué varía la vida útil

Una bomba de alta calidad no puede resistir un entorno hostil por sí sola. Su vida útil se determina por el principio del eslabón más débil. Los tres pilares son:

La calidad de la bomba (metalurgia, precisión)

El entorno del fondo del pozo (corrosión, arena, gas)

El factor humano (instalación, configuración, mantenimiento)

Consejo profesional: Los datos de campo sugieren que el 40% de las fallas se atribuyen a las condiciones del fondo del pozo, el 30% a errores operativos y solo el 30% a defectos reales de fabricación de las bombas.

2. 2025Bomba de varilla de aceiteGuía de selección de materiales

Los materiales baratos son la opción más cara a largo plazo.

2.1 Combinación de émbolo y cilindro (el par de fricción)

La interacción entre el émbolo y el cilindro define el sello y la vida útil de la bomba.

Servicio estándar: Barriles de acero endurecido con émbolos de metal pulverizado.

Servicio abrasivo/lijado: requiere recubrimientos de cerámica o carburo.

Jerarquía de dureza: la superficie del émbolo normalmente debe ser más dura que el cilindro (por ejemplo, émbolo 50-60 HRC frente a cilindro ~30 HRC para bombas estándar) para garantizar que se controle el desgaste.

2.2 Resistencia a la corrosión

En ambientes con H₂S (ácido) o CO₂ (dulce), el acero al carbono estándar se pica y agrieta en cuestión de semanas.

Solución: utilice componentes de latón, monel o acero inoxidable.

Tendencia 2025: Los recubrimientos avanzados de Ni-P (níquel-fósforo) se están convirtiendo en el estándar para una resistencia a la corrosión rentable.

3. Cómo las condiciones del fondo del pozo afectan la longevidad de la bomba de varilla

No puedes cambiar el depósito, pero sí puedes adaptar la bomba.

3.1 Arena y sólidos

La arena actúa como papel lija entre el émbolo y el cañón.

Impacto: Los barriles rayados provocan deslizamientos (pérdidas de líquido hacia abajo), lo que reduce la eficiencia y obliga a la bomba a trabajar más.

Mitigación: utilice una entrada de filtro de arena o seleccione una bomba con espacios más estrechos diseñada para limpiar la arena en lugar de atraparla.

3.2 Interferencia de gas

Una alta relación gas-líquido (GLR) provoca un bloqueo de gas.

El daño: El impacto del fluido proveniente del bloqueo del gas actúa como un golpe de martillo sobre las válvulas y la biela en cada carrera.

Mitigación: Instalar un ancla/separador de gas y utilizar bombas con jaulas de válvulas móviles pequeñas para reducir el volumen no barrido.

3.3 Temperatura

En la recuperación térmica (SAGD/CSS), las temperaturas pueden superar los 250 °C (480 °F).

El riesgo: La expansión del metal puede provocar que el émbolo se atasque dentro del cañón si el espacio libre es demasiado estrecho.

Acción: Especificar "Clase 3" se adapta a espacios libres mayores para pozos térmicos.

4.Bomba de varilla de aceiteLa precisión en la fabricación y su impacto en la vida útil

No todas las bombas API son iguales.

Tolerancias: La distancia entre el émbolo y el cilindro suele medirse en milésimas de pulgada. Una desviación de tan solo 0,001" puede provocar un agarrotamiento (demasiado apretado) o una fuga importante (demasiado flojo).

Concentricidad: si las roscas no están perfectamente alineadas con el cañón, la bomba quedará en ángulo, lo que provocará un desgaste unilateral severo (desgaste elíptico).

Nota del comprador: Solicite siempre a su proveedor sus informes de control de calidad (QC) con respecto a la rectitud y el acabado de la superficie (valores Ra).

5. Cómo influyen las prácticas operativas en la vida útil de la bomba de varilla

La mejor bomba del mundo fallará si se instala mal.

5.1 El problema del ddhhhPump-Offddhhh

Hacer funcionar la bomba cuando el pozo está vacío es la causa principal de falla prematura.

Efecto: Sin fluido, no hay lubricación ni refrigeración. El calor por fricción destruye la superficie del cañón al instante.

Solución 2025: Utilice controladores de apagado de bomba (POC) controlados por IA que reducen o detienen automáticamente la bomba cuando bajan los niveles de líquido y detectan el problema mediante el análisis de la tarjeta del dinamómetro.

5.2 Ajuste de profundidad y espaciado

Espaciado: si la bomba golpea la parte superior o inferior ("tagging"), el impacto físico romperá las válvulas y doblará las varillas.

Ubicación de la entrada: Colocar la entrada por encima de las perforaciones ayuda a separar el gas de forma natural, lo que prolonga su vida útil.

5.3 Velocidad de carrera (SPM)

La velocidad mata. Un alto número de carreras por minuto (CPM) genera un desgaste por fricción exponencial.

Regla general: es mejor utilizar una bomba más grande a una velocidad más lenta que una bomba pequeña a una velocidad alta.

6. Guía de solución de problemas de la bomba de varilla (Matriz actualizada en 2025)

| Bombas de varilla de aceite | Causa probable | Solución para la próxima bomba |

| Rayones verticales en el émbolo | Abrasión por arena/sólidos | Actualización al recubrimiento de carburo; Verifique las pantallas de arena. |

| Picaduras / Superficie oxidada | Corrosión (H₂S/CO₂) | Cambie a acero inoxidable o Monel; utilice inhibidores químicos. |

| Válvulas/bolas rotas | Libra de fluido (gas/bombeo) | Instalar el separador de gas; ajustar la configuración del controlador de apagado. |

| Desgaste unilateral | Desalineación / Pozo desviado | Utilice varillas guía; verifique la rectitud de los tubos. |

| Émbolo agarrotado | Escala o expansión térmica | Aumente la distancia entre el émbolo y el cilindro; utilice inhibidores de incrustaciones. |

7. Cómo extenderBomba de varilla de aceiteVida útil en 2025

El mantenimiento moderno es predictivo, no reactivo.

Gestión química: La inyección continua de inhibidores de corrosión y incrustaciones puede duplicar la vida útil de la bomba en pozos hostiles.

Análisis del dinamómetro: Las tarjetas dinamométricas regulares actúan como rayos X para la bomba, revelando válvulas con fugas o desgaste del cilindro antes de que ocurra una falla catastrófica.

Transporte adecuado: Nunca descuide el manejo de las bombas. Una bomba caída o un barril doblado durante el transporte puede provocar una falla antes de la instalación.

Conclusión: ¿Cómo maximizar el ROI?

La vida útil de unbomba de varilla de aceiteEs un equilibrio entre coste y rendimiento.

Para un pozo poco profundo y de baja producción, una bomba API estándar es suficiente.

Para un pozo profundo, corrosivo y arenoso, invertir un 30% más en materiales de primera calidad (metal en aerosol, carburo) puede generar tiempos de funcionamiento un 200% más largos.

La lección para 2025: Dejemos de tratar las bombas como productos desechables. Trátenlas como instrumentos de precisión que requieren el entorno, la configuración y la monitorización adecuados para su correcto funcionamiento.

Acerca de nuestra empresa – Tieling Dongsheng Petroleum Machinery Co., Ltd.

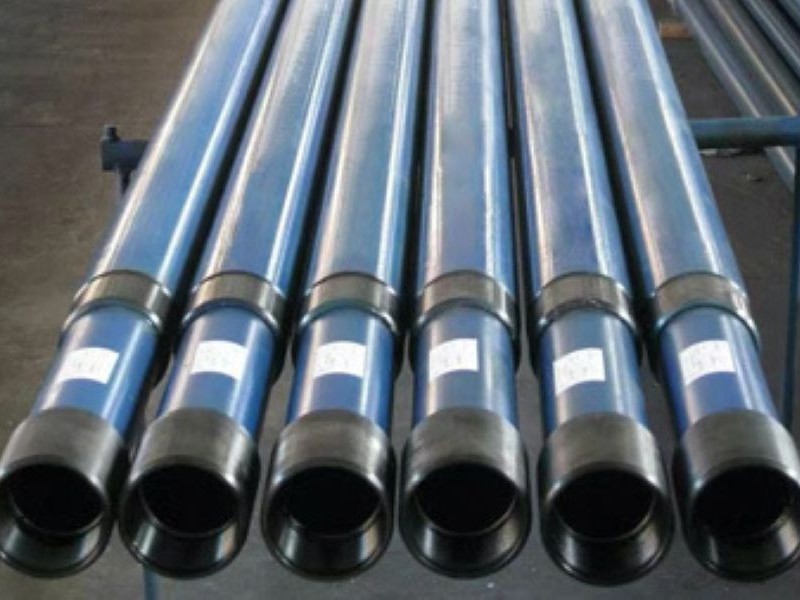

Fundada en 2000, Tieling Dongsheng Petroleum Machinery Co., Ltd. es un fabricante integrado verticalmente de bombas de varilla de succión estándar API, bombas de varilla especiales, émbolos, barriles y otros componentes de fondo de pozo, que presta servicios a los principales yacimientos petrolíferos nacionales, así como a operadores internacionales.

Con una superficie de producción de aproximadamente 20.000 m² y 116 empleados, incluidos 20 ingenieros, Dongsheng tiene una capacidad de producción anual de más de 20.000 bombas y miles de juegos de bombas de tubo completo, satisfaciendo la demanda nacional e internacional.

La empresa opera bajo un sistema de gestión de calidad documentado ISO 9001, posee licencia API 11AX y mantiene certificaciones ISO 14001 e ISO 45001, con capacidades completas de medición e inspección para garantizar la trazabilidad, el control de procesos y la calidad constante del producto.

La fábrica de Dongsheng está equipada con centros de mecanizado avanzados, instrumentos de prueba metalúrgica y de dureza, líneas de galvanoplastia y recubrimiento por pulverización, equipos de bruñido y enderezamiento y otras herramientas de inspección de precisión, que respaldan la producción de componentes resistentes al desgaste y a la corrosión adaptados a las desafiantes condiciones de los pozos.

Con una cartera creciente de proyectos exportados y clientes satisfechos en todas las regiones, incluido Medio Oriente, América del Norte y el Sudeste Asiático, Dongsheng continúa brindando soluciones de bombeo confiables y de alto rendimiento respaldadas por experiencia en ingeniería y prácticas probadas en el campo.